ハラサワの百聞は一見にしかず!

ハラサワの百聞は一見にしかず ~プレス編~

ハラサワの特技の一つ、「お好みの形状のパイプを作ること」。

あらかじめ穴やデコボコを付けておいた板をロール・溶接してパイプにしたり、パイプにしてから加工を施したりして、お客様のご要望通りの製品を作っています。これらの加工を行なうのは全て「プレス機」と「タレットパンチング(通称タレパン)」。

今回はこの2種類の機械を使った加工方法を説明いたします。

プレス加工とは?

対となった工具(通称:金型)の間に板やパイプ(素材)を挟み、金型に強い力を加えることで板を金型の形に成形する加工方法で、この加圧する機械が「プレス機」です。

対となった工具(通称:金型)の間に板やパイプ(素材)を挟み、金型に強い力を加えることで板を金型の形に成形する加工方法で、この加圧する機械が「プレス機」です。

金型製作に費用を要しますが、一度の加圧で素材全体に一気に加工することができるので、加工箇所の多い量産品や、パイプ成形後の加工に適しています。

現在ハラサワには、30t(※1)プレス機・・・3台、35t プレス機・・・1台、45t プレス機・・・2台、60t プレス機・・・1台、110t プレス機・・・2台があります。

(※1)・・・トン:加圧力の単位。数字が大きいほど大きな力を加えることができます。

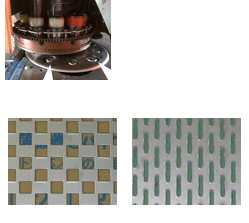

プレス加工

プレス機によって加工された製品の一部をご紹介します。

| 1、穴あけ加工 (量産用)  一度にたくさんの穴をあける ことができるので、加工が とてもスピーディーです。 |

2、スタビング加工 一度穴をあけた後に 別の金型で加圧すれば、 このようなデコボコを 作ることもできます。 |

3、絞り加工 金型の上にパイプを 乗せてその上から加圧 すると、パイプの先端 が絞られます。 |

| 4、型抜き加工 (通称:ブランク)  巻く前に板を型抜き しておくことで、様々 な形のパイプに加工 することができます。 |

5、タブカット加工   ブランク加工ででっぱり(タブ)部分をつけた板を巻いて 溶接した後、タブをカットして端まで溶接された製品を作ります。 |

|

タレパン加工とは?

プログラム入力をし、板に2.0φから35.0φまでの穴(ピアス)をあけることです。

プレス機のように一度にたくさんの穴をあけることはできませんが、金型を必要とせず、穴の位置や形を自由に設定することができるので、試作品などの小ロットの製品にも安価で対応することが可能です。

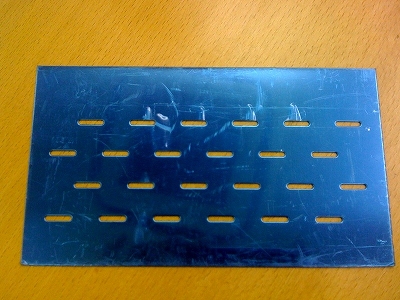

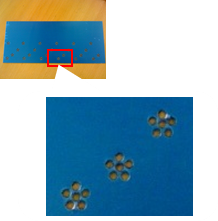

タレパン加工品

プログラムを入力することで、ほぼ全てのニーズに応えてまいりました。

6、照明用カバー ピアス穴を組み合わせて、 写真のようなサクラ模様を 作ることも可能です。 |

7、丸以外のピアス穴 ピアス用のピンを交換すれば、 四角い穴や長細い穴をあける こともできます。 |

8、ニブリング加工 工程を分ければ、 金型がなくても 板を丸く抜くこと ができます。 |

この他にも、まだまだいろいろな加工ができます。

もし「こんな物が作れるかな?」という製品がありましたら、ぜひ弊社に挑戦させてくださいね。